برنامه آنالیز صدا

تکنیک آنالیز صدا یا آواسنجی یکی از تکنیکهای قدیمی عیبیابی در پایش وضعیت است که متاسفانه چندان به آن پرداخته نشده است. در گذار از رویکرد تعمیرات پیش بینانه به تعمیرات پیش اقدامانه، یکی از تکنیکهایی که به خوبی میتواند به کاربر همراهی کند، تکنیک آواسنجی است. به کمک این تکنیک، خرابیها به ویژه خرابیهای بیرینگهای غلتشی را در ابتدای امر میتوان تشخیص داده آن را مدیریت کرد. این در حالی است که چند ماه پس از گذشت آغاز خرابی در بیرینگهای غلتشی، نشانههای عیب در طیفهای ارتعاشی ظاهر میشود.

تکنیک صداسنجی در دو حوزه فراصوتی و صوتی انجام میشود. امواج فراصوتی جهتی هستند ولی امواج صوتی در جهات مختلف منتشر میشوند. خرابیهای اولیه را میتوان به کمک امواج فراصوتی تشخیص داد. از معایب استفاده از این تکنیک، پردازش دشوار سیگنال، تداخل موج با امواج زمینه و نویز، استهلاک سریع موج در برخورد با موانع و… میباشد. شاید بتوان گفت که در همه مستندات و مطالب مربوط به آنالیز صدا، یکی از اصلیترین مزایای استفاده از آنالیز صدا تشخیص زودهنگام عیب معرفی شده باشد.

تکنیک آنالیز صدا با همه توانمندیها و قابلیتها، متاسفانه چندان مورد توجه قرار نمیگیرد. شرکت بسامد در خصوص اجرای تکنیک آنالیز صدا و عیب یابی به کمک آن قدمهای بزرگی برداشته است که حاصل آن در ارائه برنامه اجرایی و نیز برگزاری دوره آموزشی آنالیز صدا به صورت منحصراً کاربردی و خاص متبلور گردیده است. برای اطلاع از سرفصلهای این دوره می توانید به بخش دانلود سرفصل دورهها مراجعه نمایید.

برنامه ترموگرافی

ترموگرافی یکی از تکنیکهای روز در عیبیابی ماشینهای دوار و به ویژه کورهها، سیستمهای تولید بخار، ارزیابی وضعیت عایقهای حرارتی و … میباشد. در این تکنیک که به کمک دوربینهای ترموویژن انجام میشود، تصاویر تجهیز به صورت طیفهای حرارتی رنگی نشان داده میشود. در این تصاویر، قسمتهای مختلف یک تجهیز را بسته به دمای آن قسمت میتوان به صورت رنگی مشاهده کرد که رنگها معرف دمای آن قسمت میباشند. کارایی این تکنیک در عیبیابی و تعیین وضعیت عایقهای حرارتی و ریفرکتوریها بینظیر است.

به کمک این تکنیک عیوب گوناگونی را میتوان شناسایی نمود که از آن جمله میتوان به موارد زیر اشاره نمود:

- عکسبرداری از کورهها، بویلرها و هیترها به منظور شناسایی قسمتهایی که دچار ریختگی عایق یا Refractory شدهاند

- عکسبرداری از خطوط بخار برای تشخیص محلهای خرابی عایقهای حرارتی

- عکسبرداری از سیستم های برقی همچون Panelها و اتصالات برقی برای شناسایی محلهای نشتی الکتریکی

- عکسبرداری از تجهیزات برقی مانند الکتروموتورها برای تشخیص وضعیت توزیع دما در بدنه استاتور

- عکسبرداری از تلههای بخار برای تشخیص وضعیت عملکرد آنها

- عکسبرداری از مخازن ذخیره و ظروف به منظور تشخیص ارتفاع سیال درون ظرف

- و کاربردهای دیگر

برنامه آنالیز ارتعاشات

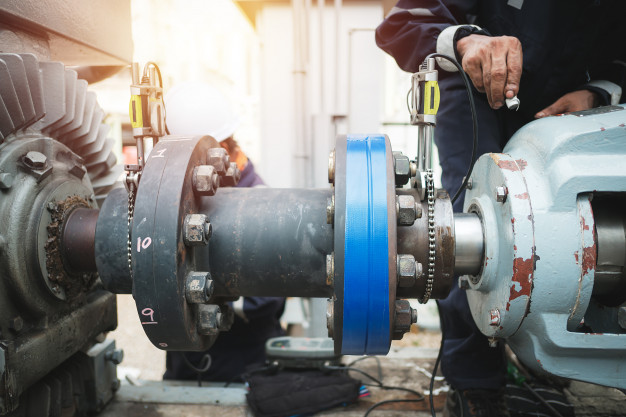

همان گونه که اشاره شد، یکی از پرکاربردترین و توانمندترین تکنیکهای پایش وضعیت تکنیک آنالیز ارتعاشات است. برای اجرای برنامهی آنالیز ارتعاشات در یک مجموعهی تولیدی لازم است مقدماتی فراهم و مراحل مختلفی پیش از آغاز دادهبرداری ارتعاشی سپری شود. پس از انجام دادهبرداری برای تحلیل دادهها نیاز به دانش فنی و مهندسی میباشد که در بخشهای دیگر به آن اشاره گردید.

شرکت مهندسی بسامد، با بهرهگیری از کارشناسان خبره در زمینه پایش وضعیت و با استفاده از دستگاههای روز دنیا در زمینه آنالیز ارتعاشات آمادگی خود را جهت اجرایی کردن برنامه آنالیز ارتعاشات در کارخانجات و مجتمعهای تولیدی اعلام میدارد.

اجرای برنامه آنالیز ارتعاشات در کارخانجات و مجتمعهای تولیدی شامل مراحل زیر است:

- تهیه کلیه مستندات ماشینآلات

- مطالعه دستورالعمل سازندگان به منظور شناسایی پارامترهای مختلف مرتبط با طراحی، عملکرد و اجزای ماشینها

- بازههای زمانی پیشنهادی جهت دادهبرداری از تجهیزات

- مشخص نمودن دقیق نقاط دادهبرداری با توجه به نقشههای موجود و…

- بررسی سیگنال زمانی و اسپکترام فرکانسی جهت تحلیل ارتعاشات

- بررسی نمودار اربیت و… جهت تحلیل وضعیت ماشینهای دوار

- در صورت نیاز صدور CMR جهت رفع اشکل و ارائه گزارش به کارفرما

- و ...

تهیه برنامه اجرایی CM

پایش وضعیت یا Condition Monitoring تکنیکی است که در طی سالهای اخیر درکشور ما رشد و توسعه پیدا کرده است. البته این تکنیک در بعضی صنایع و بنا به دلایلی هنوز جایگاه واقعی خود را پیدا نکرده است. در واقع با اجرای CM در کارخانجات و مجتمعهای تولیدی روتینهای تعمیراتی بدون دلیل که در اکثر مواقع باعث ایجاد خسارت به ماشینهای دوار میشوند حذف شده و استراتژی تعمیرات پیشگویانه جایگزین آن میشود. این استراتژی مبتنی بر تکنیکهای عیبیابی و پایش وضعیت است.

به طور کلی اجرای درست تکنیک CM در کارخانجات و مجتمعهای تولیدی از توقف ناخواستهی تولید و هدررفت سرمایه به میزان چشمگیری میکاهد. در مقابل، هزینههای صرف شده برای پایهگذاری CM و عملیاتی کردن آن در مقایسه با سود به دست آمده بسیار اندک میباشد.

تهیه برنامه اجرائی CM در مجتمعها و کارخانجات تولیدی یکی از فعالیتهای شرکت مهندسی بسامد، با بهرهگیری از کارشناسان مجرب در زمینه نت و پایش است. این شرکت پایهگذاری برنامه نگهداری و تعمیرات بر پایهی وضعیت (CBM) را که شامل کلیه مراحل مستندسازی، تهیه مدارک فنی، دادهبرداری، تحلیل مشکلات ماشینهای دوار و گزارش نویسی است را در مجتمعها و کارخانجات تولیدی به مرحله اجرا میرساند. ارائه گزارشات خرابی و صدور روتینهای تعمیراتی پیشبینانه و… از جمله خدمات این شرکت در اجرای برنامه CM میباشد. این شرکت علاوه بر بهرهگیری از کارشناسان خبره در امر پایش وضعیت از فنآوریهای روز دنیا همچون آنالیز ارتعاشات، تکنیک گرمانگاری (Thermography)، صداسنجی یا نشر آوا (Acoustic Emission)، آنالیز روغن، سیستمهای پایش زنده (Online Monitoring) و… نیز جهت پایش وضعیت تجهیزات دوار استفاده مینماید.

برنامه آنالیز روغن

اولین و مهمترین گام در جهت اجرای مطلوب نگهداری و تعمیرات پیش از خرابی دستگاه، برنامهریزی و اجرای فعالیتهای نگهداری و تعمیرات مبتنی بر شرایط تجهیزات میباشد. با استفاده از دادههای اندازهگیری شدهی پیشین همچون دادههای حاصل از ارتعاشسنجی، آنالیز روغن، ترموگرافی و… معایب و شکستهای احتمالی و بالقوه تجهیزات تشخیص داده میشود. بنابراین پیش از خرابی تجهیزات، فرصت برای برنامهریزی و انجام تعمیرات اصلاحی و یا اقدامات پیشگیرانه در اختیار بخش نگهداری و تعمیرات قرار میگیرد. این امر باعث کاهش چشمگیر هزینههای تعمیراتی، خرابیهای اتفاقی و نیز کاهش انبارش قطعات یدکی میشود.

در آن دسته از سیستمهای مکانیکی که اجزای آن با روغن در تماسند، روش پایش وضعیت روغن، قابلیت بالایی را در تشخیص عیوب مکانیکی دارد و به عنوان ابزاری مؤثر، امکان بهینهسازی سیستمها و نظارتهای مختلفی نظیر بررسی روند استهلاک، کیفیت قطعات و مواد و چگونگی انجام تعمیرات را فراهم میسازد. یک روتور بر روی یک لایهی بسیار نازک روغن در حد میکرومتر دوران میکند. از دست رفتن این لایه به معنی تماس فلز با فلز، تولید حرارت و بروز اتفاقات ناگوار است بنابراین حصول اطمینان از وضعیت سلامت روغن ضروری است. خون در بدن انسان همانند روغن در ماشین، نشان دهنده ویژگی سلامت بدن است. تحلیل روغن این مشخصهها را تبدیل به اطلاعات ارزشمندی مینماید که در زمینه تصمیمگیری، نگهداری و بهرهبرداری به کار میروند. در این روش مقداری از روغن روانکاری تجهیز به عنوان نمونه گرفته شده و پس از ذخیره در ظرفهای ویژهای، به آزمایشگاه ارسال میگردد. سپس با انجام یک سری آزمایشات از پیش تعیین شده، از وضعیت روانکار و نیز وضعیت تجهیز، اطلاعات ارزشمندی بدست میآید. این امر منجر به حداقل رساندن آسیبها و خسارتهای وارده به تجهیز، کاهش هزینهها، افزایش بهرهوری و کیفیت فرآوردههای تولیدی میشود. نظارت بر وضعیت آلودگی روغن، پایش وضعیت کیفی روغن و ارزیابی ذرات فرسایشی از اهداف اجرای پایش وضعیت روغن به شمار میرود.

چهار کاربرد اصلی آنالیز روغن در زمینهی پایش وضعیت عبارتند از:

پایش وضعیت کیفی (خواص فیزیکی و شیمیایی) روغن

آیا روغن هنوز خواص لازم برای کارکرد مناسب (روانکاری، انتقال حرارت، عایق الکتریکی، و …) را دارا هست یا خیر؟

پایش و کنترل میزان آلودگی روغن

آیا مقادیر آلودگی موجود در روغن در سطح مجاز قرار دارد یا خیر؟

پایش و آنالیز ذرات فرسایشی موجود در روغن

آیا فرسایش غیر عادی درون تجهیز وجود دارد یا خیر؟

پایش و آنالیز گازهای موجود در روغن ترانسهای قدرت (گازکروماتوگرافی)

آیا اشکال الکتریکی و یا حرارتی درون ترانس وجود دارد یا خیر؟

اجرای برنامه تعمیرات پیشگیرانه (PM)

پس از برنامهریزی صحیح تعمیرات و پایش درست وضعیت ماشینها، نیاز به انجام انواع روتین به منظور نگهداری و تعمیر آنها میباشد. تنها داشتن برنامهریزی و پایش صحیح جهت رسیدن به خرابیهای کمتر و رسیدن به حداکثر عمر تجهیزات کافی نمیباشد و به یقین اجرای صحیح برنامههای PM گامی مؤثر جهت رسیدن به هدف فوق است.

به منظور اجرای درست برنامههای PM، داشتن برنامهای مناسب یا به عبارت دیگر روش اجرایی مناسب ضروری میباشد. در کنار داشتن روش اجرایی مناسب، بهرهگیری از کارشناسان و استادکاران ماهر و همچنین استفاده از ابزارآلات به روز برای اجرای برنامههای PM نیز الزامی است. عدم اجرای مطلوب برنامههای PM میتواند هزینههای سنگین و گاه جبرانناپذیری را به شرکتهای تولیدی تحمیل کند.

اجرای انواع روتینهای تعمیراتی (A, B, C) بر روی ماشینهای دواری همچون انواع کمپرسورها، توربینهای بخار، انواع پمپ، فنهای هوایی و گیربکسها از جمله فعالیتهایی است که شرکت مهندسی بسامد به کارخانجات و مجتمعهای تولیدی ارائه مینماید.

خدمات مهندسی ماشینهای دوار

با توجه به ارزشمند بودن انرژی در کشورهای پیشرفته صنعتی، به روز شدن و استفاده از بهترین شرایط کارکرد تجهیزات، همواره مورد توجه مدیران صنایع میباشد. در واقع هنگامی که تجهیزات با راندمان بالا و در شرایط عملکردی مناسبی کار کنند نه تنها راندمان تولید بهبود مییابد بلکه عمر تجهیزات نیز به مقدار قابل قبولی افزایش خواهد یافت. به طور مثال اگر در یک پمپ، فشار ورودی کمتر از فشار ورودی طراحی آن باشد، ضمن اینکه راندمان پمپ کاهش مییابد عمر تجهیز نیز به علت وجود اغتشاش در سیال و وجود کاویتاسیون کمتر میشود.

مانیتورکردن یا به عبارتی دیگر پایش راندمان تجهیزات، تغییر در طراحی به منظور بهبود در وضعیت کارکرد و بهینه سازی عملکرد ماشینهای دوار از جمله اقداماتی است که میتوان جهت رسیدن به حداکثر تولید و حداکثر راندمان بدون ایجاد خطر برای تجهیزات انجام داد. به عنوان نمونه در توربینهای بخار با پایش کردن راندمان، فلوی بخار ورودی و خروجی، نمودار کردن فشار بخار ورودی و خروجی و نمودار کردن دمای بخار میتوان از هدررفت بخار که هزینه تولید آن نسبتاً بالا میباشد، جلوگیری به عمل آورد. مثالی دیگر از خدمات مهندسی روز در دنیا را میتوان به تولید الکتریسیته از ارتعاشات اجباری ماشینهای دوار اشاره کرد. بدین صورت که با قرار دادن صفحات پیزوالکتریک در زیر پایههای ماشینهای دوار، نیروی ارتعاشی اجباری که حاصل کارکرد آن ماشین میباشد به انرژی الکتریکی تبدیل میشود.

برنامه ریزی روتین های تعمیراتی

تداوم تولید، استفاده از حداکثر راندمان تجهیزات، به حداقل رسیدن خرابی تجهیزات و به حداقل رساندن دوباره کاریها جهت رسیدن به بیشترین سود، مورد توجه مدیران کارخانجات و صنایع تولیدی میباشد. یکی از راههای مؤثر جهت رسیدن به حداکثر قابلیت در دسترس بودن تجهیزات و به حداقل رساندن دوباره کاریها که با هزینه بسیار اندکی نیز قابل اجرا است، برنامهریزی روتینهای تعمیراتی یا تعمیرات پیشگیرانه میباشد.

برنامهریزی روتینهای تعمیراتی به همکاری کامل گروههای پایش وضعیت، تعمیرات، بهرهبرداری و مهندسی نیاز دارد. اجرای برنامهریزی در مجتمعهای تولیدی نیاز به حضور کارشناسان تعمیرات خبره، مهندسین صنایع و نرمافزار برنامهریزی دارد. البته نرمافزار مورد استفاده در برنامهریزی تعمیرات برای هر مجتمع میتواند متفاوت باشد.

اجرایی کردن برنامهریزی روتینهای تعمیراتی با توجه به اطلاعات فنی تجهیزات، اطلاعات تجربی و وضعیت هر تجهیز پایهگذاری میشود. به عنوان نمونه برای برنامهریزی روتینهای تعمیراتی پیشگیرانه با موضوعیت روانکاری بیرینگها منابع گوناگونی در دسترس است که از آن جمله میتوان به مستندات سازنده، نرمافزارها و استانداردهای سازندگان بیرینگها، روتینهای تعمیراتی پیشگیرانه در شرکتهای دیگر و … اشاره نمود. در این راستا لازم است با توجه به شرایط محیطی و عملیاتی تجهیز، یک روتین تعمیراتی مناسب با تجهیز تعریف و اجرایی نمود. بدیهی است که بازهی زمانی این روتینهای تعمیراتی با گذشت زمان میتواند دستخوش تغییراتی نیز بشود.

انجام نگهداری ماشین های دوار

همراه با روش اجرایی مناسب، بهرهگیری از کارشناسان و استادکاران ماهر و همچنین استفاده از ابزارآلات مناسب جهت اجرای فعالیتهای تعمیراتی بر روی ماشینهای دوار امری ضروریست. عدم اجرای صحیح فعالیتهای تعمیراتی بر روی ماشینهای دوار میتواند هزینههای هنگفت و شاید جبران ناپذیری را به شرکتهای تولیدی تحمیل کند. به طور مثال در یک شرکت نفتی که در روز چندین هزار دلار درآمد دارد، درصورتی که یکی از کمپرسورهای حیاتی آن دچار مشکل شود، نه تنها هزینههای تعمیراتی و قطعات را باید متحمل شود بلکه چندین روز تولید نیز از دست خواهد رفت که هزینههای هنگفتی را برای آن شرکت به دنبال خواهد داشت.

شرکت مهندسی بسامد با بکارگیری کارشناسان و استادکاران مجرب در زمینه نگهداری و تعمیرات انجام نگهداری و تعمیرات ماشینهای دوار در مجتمعها و کارخانجات تولیدی را در برنامهی کاری خود دارد. انجام تعمیرات بر روی ماشینهای دواری همچون انواع کمپرسورها، توربینهای بخار، انواع پمپ، فنهای هوایی و گیربکسها از جمله خدماتی است که شرکت مهندسی بسامد به کارخانجات و مجتمعهای تولیدی ارائه مینماید.

خدمات مشاوره

خدمات مشاوره و آموزش

ارائهی خدمات مشاوره در زمینههای گوناگون از جمله:

- اجرای برنامهی اجرایی نت پیشگیرانه و پیش بینانه

- روش بکارگیری انواع تکنیک های پایش وضعیت

- نصب، راه اندازی و اجرای سیستم پایش زنده

- خرید تجهیزات

- تحلیل مودال و ارتعاشی تجهیزات و سازهها

- مدیریت نگهداری و تعمیرات

- اجرای انواع دوره های آموزشی

- تحلیل دینامیکی و سیالاتی تجهیزات دوار

- ...

031-33458033

جهت دریافت خدمات یا درخواست خدمات سفارشی تماس بگیرید.